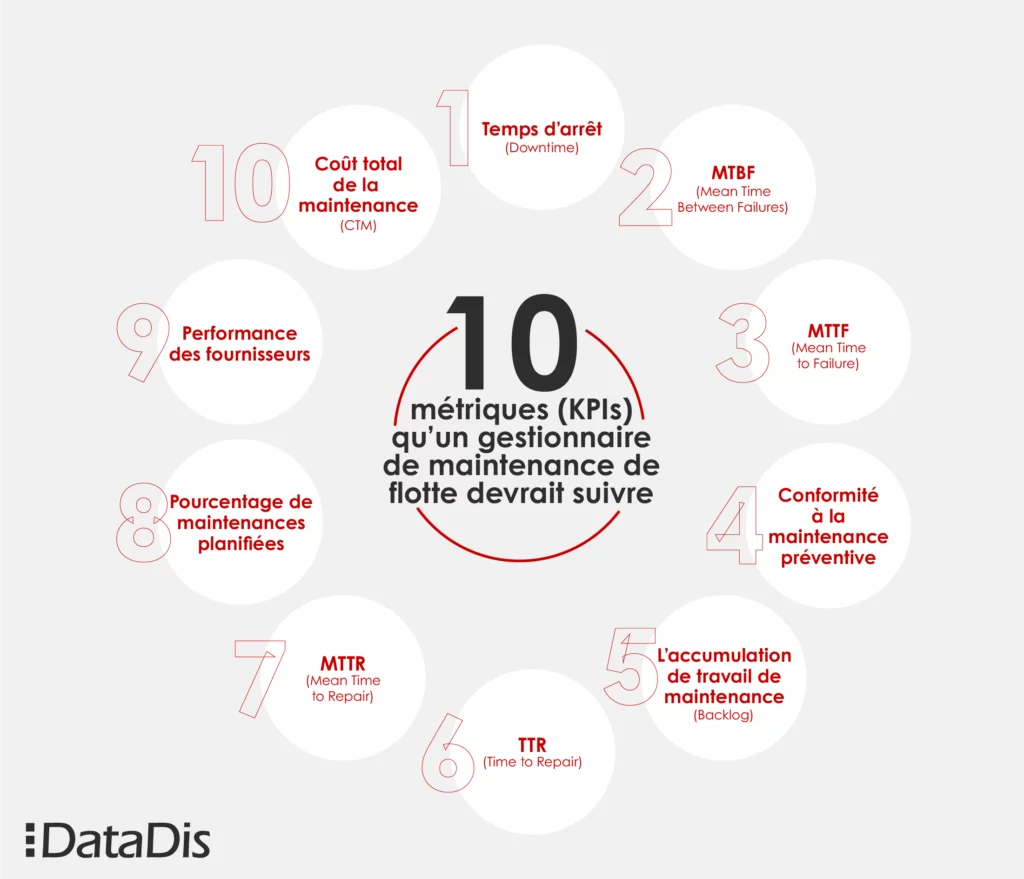

Gérer efficacement un garage de véhicules et équipements lourds demande bien plus qu’une expertise technique. Les gestionnaires de maintenance doivent s’appuyer sur des indicateurs clés de performance (KPIs) pour avoir une vue d’ensemble claire et prendre les meilleures décisions. Ces métriques aident à réduire les coûts, à optimiser les ressources et à maintenir la flotte opérationnelle. Voici 10 métriques essentielles que tout gestionnaire de maintenance devrait surveiller attentivement :

1. Temps d’arrêt (Downtime)

Le temps d’arrêt « downtime » mesure le temps pendant lequel un véhicule ou un équipement est immobilisé en raison de travaux de maintenance. Cette période représente une perte directe de revenus, car un véhicule ou un équipement arrêté ne génère pas de valeur. Par exemple, un camion lourd immobilisé pour une réparation d’urgence ne pourra pas respecter ses délais de livraison, ce qui impacte non seulement le client, mais aussi la rentabilité globale de l’entreprise.

Avec des systèmes comme MIR-RT, il est possible de suivre le statut des unités en temps réel et d’identifier les causes principales des temps d’arrêt les plus longs. Une analyse régulière permet de prioriser les actions pour minimiser les temps d’arrêt, notamment en optimisant la gestion des pièces de rechange ou en renforçant la maintenance préventive.

2. MTBF (Mean Time Between Failures)

Le MTBF est un indicateur de la fiabilité globale de votre flotte. Il correspond au temps moyen entre deux pannes d’un véhicule ou d’un équipement lourd faisant partie de votre flotte. Plus le MTBF est élevé, mieux vos équipements résistent à l’usure.

Ce KPI est particulièrement utile pour évaluer si vos intervalles de maintenance préventive sont bien ajustés. Si le MTBF est systématiquement inférieur aux intervalles prévus, cela peut indiquer que certaines pièces ou composants s’usent plus rapidement que prévu. Grâce à cette métrique, vous pouvez ajuster vos stratégies de maintenance pour prévenir les défaillances.

3. MTTF (Mean Time to Failure)

Le MTTF, ou temps moyen avant panne, complète souvent le MTBF. Alors que ce dernier s’intéresse à la durée entre deux défaillances réparables, le MTTF se concentre sur la durée de vie moyenne avant une panne irréversible nécessitant un remplacement.

En analysant cette donnée, les gestionnaires de maintenance peuvent mieux planifier leurs achats et leur budget. Par exemple, si un équipement approche de la fin de sa durée de vie estimée selon le MTTF, il peut être judicieux d’anticiper son remplacement pour éviter des réparations coûteuses ou des interruptions imprévues. Lorsque vient le temps de prendre des décisions importantes, se servir des données à notre disposition est un avantage considérable par rapport au fait de se fier à notre intuition.

4. Conformité à la maintenance préventive

La conformité à la maintenance préventive indique si les entretiens réguliers sont effectués dans les délais (en jours), selon les distances parcourues ou encore selon l’utilisation (heures-moteur). Ce KPI est souvent exprimé en pourcentage. Une conformité élevée (supérieure à 90 %) montre que le garage est proactif dans la gestion de la flotte, ce qui réduit le risque de pannes imprévues.

Par exemple, si un véhicule lourd n’est pas entretenu à temps, cela peut accélérer l’usure des composants critiques, comme les freins ou le moteur. En surveillant ce KPI, vous pouvez identifier les goulots d’étranglement dans votre planification et ajuster vos horaires pour assurer que tous les entretiens sont réalisés à temps.

5. L’accumulation de travail (Backlog) de maintenance

Le backlog représente le cumul des tâches de maintenance en attente. Plus ce chiffre est élevé, plus cela peut indiquer que votre garage est surchargé ou mal organisé. Vous pouvez comparer cette métrique à votre liste de tâches à faire. Idéalement, on souhaite la réduire au minimum, mais de nouvelles tâches viennent constamment s’y ajouter. Il s’agit donc d’une lutte perpétuelle pour venir à bout de cette liste.

Ce KPI vous aide à comprendre si vous avez suffisamment de personnel, de pièces ou d’équipements pour répondre à la demande. Par ailleurs, un backlog important peut également signaler des problèmes dans la gestion des priorités. Par exemple, certaines tâches pourraient être reportées à tort alors qu’elles sont critiques pour la sécurité de la flotte.

6. TTR (Time to Repair)

Le TTR mesure le temps nécessaire pour réparer un véhicule ou un équipement après une panne spécifique. Cette métrique est essentielle pour évaluer la rapidité de vos processus internes.

En combinant le TTR avec des données sur les types de réparations, vous pouvez identifier les tâches qui prennent le plus de temps et rechercher des moyens d’accélérer ces processus. Vous pouvez également approfondir vos analyses et déterminer les types de réparation qui prennent plus de temps que prévu afin d’apporter des correctifs. Cela pourrait inclure la formation du personnel, l’amélioration de la gestion des stocks ou l’automatisation de certaines tâches administratives.

7. MTTR (Mean Time to Repair)

Le MTTR est une moyenne du temps d’arrêt pour toutes les réparations effectuées sur une période donnée. Contrairement au TTR, il donne une vue d’ensemble de l’efficacité globale du garage.

Si votre MTTR est élevé, cela peut indiquer un manque de ressources, des problèmes dans la chaîne d’approvisionnement ou des processus inefficaces. Une analyse régulière de ce KPI vous aide à identifier les leviers d’amélioration pour réduire le temps d’arrêt des véhicules et équipements lourds.

8. Pourcentage de maintenances planifiées

Idéalement, la majorité des tâches de maintenance devraient être planifiées. Un ratio de 80 % de maintenance préventive pour 20 % de correctif est souvent considéré comme la norme dans l’industrie.

Cependant, dans la réalité, les imprévus compliquent ce ratio. Le pourcentage de maintenances planifiées vous permet de surveiller votre progression vers cet objectif de 80% et de détecter les domaines où vous pourriez améliorer votre planification. Une maintenance planifiée évite non seulement les interruptions coûteuses, mais elle permet aussi de gérer les coûts et la main-d’œuvre plus efficacement.

9. Performance des fournisseurs

Comme vous le savez sans doute, la disponibilité et la fiabilité des pièces sont directement liées au succès d’un garage de véhicules et d’équipements lourds. Pour bien s’en sortir à ce niveau, il est essentiel de constamment évaluer la performance de ses fournisseurs. Cette évaluation peut être basée sur plusieurs aspects, comme la rapidité des livraisons, la qualité des pièces et le respect des prix négociés.

Un mauvais fournisseur peut avoir des conséquences importantes sur vos opérations, causant des délais supplémentaires et augmentant les coûts. Il est donc judicieux de documenter tout manquement de la part de vos fournisseurs pour avoir un effet de levier par la suite lors de futures négociations de prix ou d’ententes. De plus, ces cas documentés peuvent vous permettre de créer une pondération de chaque fournisseur selon différents critères de votre choix pour attribuer une note à chacun d’entre eux. En surveillant cette métrique, vous pouvez établir des partenariats stratégiques avec des fournisseurs fiables qui soutiennent vos objectifs de performance.

10. Coût total de la maintenance (CTM)

Le coût total de la maintenance (CTM) est l’une des métriques les plus complètes. Elle inclut les coûts de main-d’œuvre, des pièces de rechange et des pertes liées aux temps d’arrêt des véhicules et équipements lourds.

Voici la formule pour le calculer :

CTM = Coûts de main-d’œuvre + Coûts des pièces + Coûts des temps d’arrêt

En analysant cette métrique financière, vous pouvez détecter les sources de dépenses excessives et explorer des solutions pour réduire vos coûts. Ce KPI est facilement comparable d’une année à l’autre, mais il est important de prendre en compte les fluctuations au niveau de la taille de votre flotte au moment de l’analyse, puisqu’elles ont un impact direct sur le calcul.

Pour s’assurer de suivre l’évolution de vos coûts de maintenance sur une base comparable, vous pouvez aussi diviser votre CTM par le nombre d’unités de votre pour avoir un coût de maintenance par unité.

Conclusion

En intégrant ces 10 métriques dans votre gestion quotidienne de la maintenance, vous serez en mesure de prendre de meilleures décisions qui amélioreront la disponibilité de vos véhicules et équipements lourds, réduiront vos coûts et maximiseront la satisfaction de vos clients. Grâce à des outils comme le tableau de bord de MIR-RT, le suivi de ces indicateurs devient possible, vous permettant de vous concentrer sur l’essentiel : faire rouler votre flotte efficacement.

Pour en savoir plus sur les meilleures pratiques en gestion d’ateliers mécaniques, explorez nos autres articles ou contactez nos experts dès aujourd’hui.